著しい温度変化を測定する場合や温度サイクルの周期が早い測定などでは、温度測定センサの応答性(レスポンス)が最も重要になってきます。

熱電対による温度測定では、熱電対先端の放熱と接触面積が応答性に影響しています。

先端形状の違いによる応答性比較

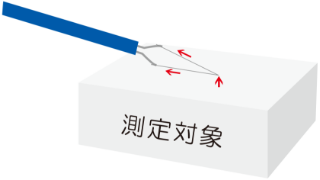

一般的な先端が玉の熱電対

測定対象と感温部が点接触の為、入熱量は少ないです。

かつ素線径も細くないので、逃げていく熱量も多く応答性が遅いです。

極細熱電対

先端径が細いので、素早く熱を得ます。

かつ素線部への熱の逃げが少ない為、応答性が速いです。

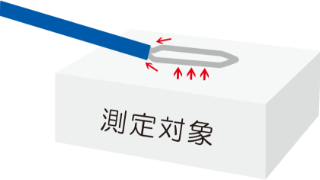

極薄熱電対

先端部がシート状で薄く、測定対象物との接触面積が広いので素早く熱を得ます。

かつ入熱量に対し逃げていく熱が少ない為、応答性が速いです。

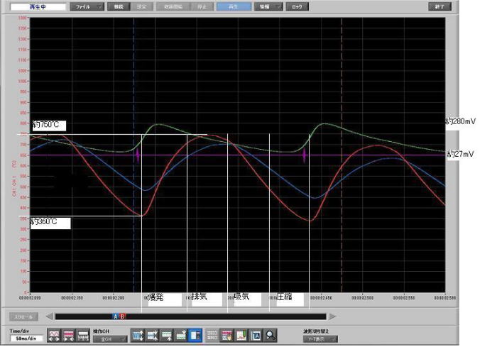

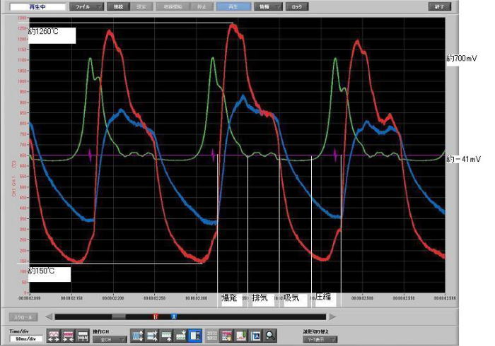

熱電対特性比較実験1 断熱圧縮による応答性比較実験

試験用の圧気発火具を制作し、実験を行いました。

内部には弊社の極細熱電対(赤:13μm,青:25μm,緑:50μm)と

従来の熱電対(紫:200μmの先端玉状)をセットして断熱圧縮による温度を測定。

先端径が細いほど応答性が優れていることがグラフから確認できます。

高速応答熱電対では一瞬の温度変化も見逃さない温度測定を行うことができます。

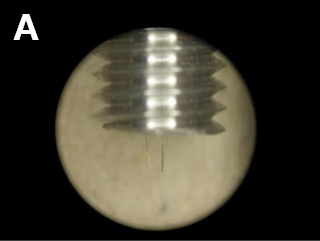

熱電対 特性比較実験2 エンジン内部温度測定

Aのオーダーメイド熱電対(25と50μmの2線式)をエンジン内部に挿入し、4サイクルエンジン内部の温度と圧力を計測しました。

本エンジンは4サイクルエンジンですので1工程で

- 50msecで吸気

- 50msecで圧縮

- 50msecで爆発

- 50msecで排気

以上の動作を繰り返します。

横軸1目盛50msec

赤線:先端25μm熱電対温度(単位は左側)

青線:先端50μm熱電対温度(単位は左側)

緑線:圧力でmVとして表示(単位は右側)

を表しています。

600回転(4サイクルを1回転として)/分

800回転(4サイクルを1回転として)/分

弊社の熱電対でエンジン内部の温度を測定すると以下の結果が得られました

| 最高温度 (先端25μ) |

最低温度 (先端25μ) |

ΔT25μ | 最高温度 (先端50μ) |

最低温度 (50μ) |

ΔT50μ | 4サイクルに要した時間 | ΔP (圧力) |

|

|---|---|---|---|---|---|---|---|---|

| 600rpm | 750℃ | 360℃ | 390℃ | 720℃ | 480℃ | 240℃ | 200msec | 253mV |

| 800rpm | 1260℃ | 150℃ | 1110℃ | 940℃ | 320℃ | 620℃ | 150msec | 741mV |

25μの方が正確に温度1サイクルの温度差を測定していることが分かります。

この様に弊社の熱電対は、エンジン内部の真の温度に近い温度を測定することが可能なのです。

以上の事から単にエンジン排気量を増大するのではなく、回転数を上げた方がよりエネルギー効率が高まると想像されます。

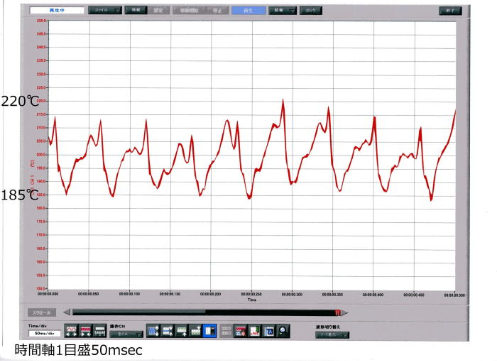

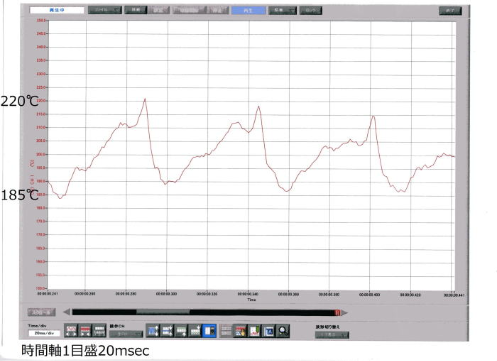

熱電対 特性比較実験3 スターリングエンジン内部温度測定

スターリングエンジンのシリンダー内部に弊社の極細熱電対先端25μmを埋め込み温度プロファイルを取得しました。

主として教材用として販売されているスターリングエンジン。

左側のシリンダー下部にろうそくを灯すと高速回転します。

25μm極細熱電対をシリンダー内部に差し込んでいます。

以下実験結果です。

主として教材用として販売されているスターリングエンジン。

左側のシリンダー下部にろうそくを灯すと高速回転します。

25μm極細熱電対をシリンダー内部に差し込んでいます。

以下実験結果です。

1サイクル間に複数の小さい波形が見えるのがわかります。これは極細熱電対が微妙な温度変化を感知している為です。

この測定結果を見ると、まだまだ応答速度に余裕があるようにみえます。